协同创新,引领预研,敢为人先,技术革新

大鹏一日同风起,扶摇直上九万里。随着C919在沪上蓝天的盘旋翱翔,大飞机国产化、千年来的大鹏之梦正逐步实现,但是,春天的道路依然充满泥泞,梦想之路依然充满坎坷,对比以波音、空客公司为代表的国际一流民机制造商,民机先进技术的研究之路仍然任重道远。

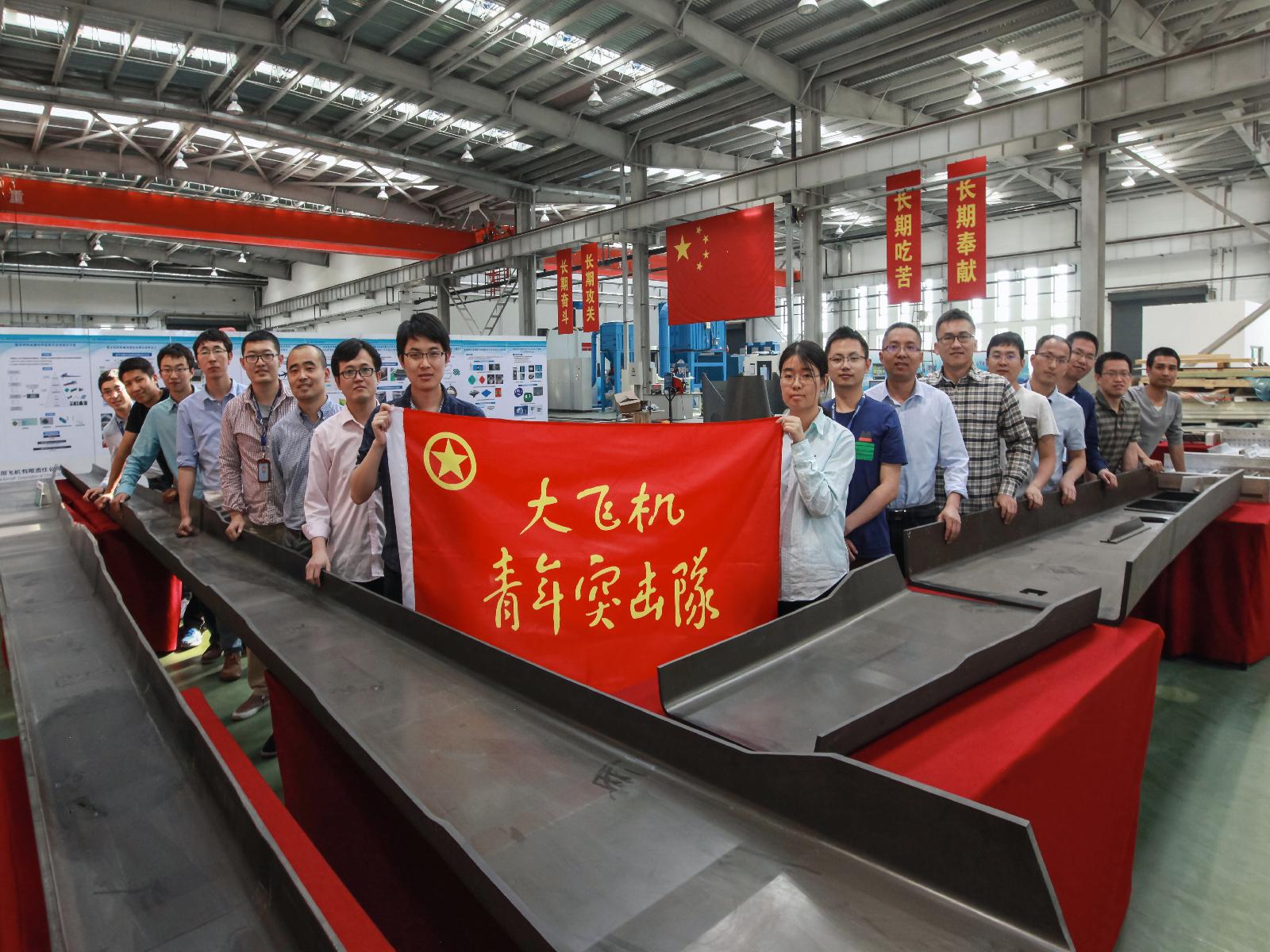

一个行业有一个行业的舞台,与航天,汽车等成熟产业相比,以商飞人为代表的中国民机人成长在中国最好的年代,却也经受着最激烈的市场竞争。习总书记曾说过“我们搞大飞机,和‘两个一百年’的目标,和实现中国梦的目标是一致的。”这是国家对民机事业最好的支持,也是祖国为民机人搭起的广阔舞台。而复合材料机翼研制攻关项目(CWTRP)团队作为民机人的一份子,商飞民机预研项目的先行者,在秉承“长期奋斗、长期攻关、长期吃苦、长期奉献”的基础上,始终以“协同创新,引领预研,敢为人先,技术革新”为旗,以大飞机精神为魂,以创新精神为纲,为攻克民用航空领域复合材料应用难关,提高我国未来民机先进性和市场竞争力而努力钻研,克难奋进。

在我国民用飞机的预研之路上,CWTRP团队面临着复合材料结构设计经验不足,制造经验匮乏,材料性能研究不透,先进技术引入门槛高等一系列难关。在这条布满荆棘的光荣之路上,CWTRP团队又是如何在工作中践行创新的理念,实现技术的革新,又如何在现实中孕育出“大飞机梦”的种子呢?

协同创新克难关,引领预研争毫厘

预研的基础就是创新,但没有一项创新是“闭门造车”造出来的,只有发挥中国商飞公司在“主制造商—供应商”模式的引领作用,组建跨专业、跨单位、跨集团、跨国家的综合性技术团队(IPT),按照“矩阵式”管理,打破单位、部门、专业壁垒的管理创新,我们才能“协同创新”。CWTRP团队基于COMAC矩阵管理模式,以中国商飞内部技术人员作为核心成员、外部IPT人员在北研中心现场集中办公的方式,实现了跨专业、跨单位、跨集团、跨国家协同工作和人力资源优化配置。既相互支持形成能力,又相互制约确保质量;提高工作效率,确保交付物质量,实现产品/技术集成。

复合材料机翼研制攻关项目(CWTRP)团队之大飞机青年突击队

2016年年底,浦东祝桥基地,当时设计制造难度最高、尺寸最大(4m×3m)的典型盒段外翼壁板制备完成,但3号长桁根部出现了固化不充分情况。为解决该技术问题,设计、制造、强度、试验等多方人员团结一致,结合无损检测结果,对3号长桁根部质量进行评估,分析问题原因并讨论解决方案。

经过多达5轮不同级别的讨论、协调,CWTRP团队提出了解决方案,又经过6轮的反复设计、分析,在综合权衡各项要求及工艺可行性后,团队制定了具体措施。在措施实施中却遇到了新问题:修补长桁与原长桁产生了大约4mm的阶差,将影响壁板乃至机翼的装配性能。深入讨论分析后,团队决定通过机械加工的方法来解决阶差问题,将零件表面不平整带来的影响降到最低。在制造现场,设计人员与工艺、工人拧成一股绳,反复论证、多轮测量,最终4mm的阶差被缩小到了0.3mm,他们知道自己又一次攻关成功了。在项目里,这种“拦路虎”有很多,CWTRP团队时刻团结在一起,群策群力,发现问题,解决问题,这是工作,也是责任。

敢为人先有锐气,技术革新有底气

预研因革新而进步,脑中有想法,脚下就有方向。CWTRP团队最大的特点不是胸有成竹,稳中取胜,而是敢于尝试,勇于试错。因项目一时挫折而灰心丧志,因技术攻关艰难而放弃前行,甚至将现有成熟技术直接用于项目,那预研何以为预研?CWTRP团队,就该“敢为人先”,像爬山虎一样,咬定青山,向着先进技术的方向不断攀沿,把成果的绿色铺满征程。

时间倒回一年前,2015年12月,首件机翼外翼翼梁制造完成,这件使用了国际水平高强度复合材料的大尺寸翼梁,设计要求极高,制备难度极大,从孕育到诞生就克服了难以想象的重重困难,这本该是个值得大家庆祝的日子,却被一道丑陋的“伤疤”硬生生地拦了下来——褶皱。

翼梁的质量对机翼结构安全性能、飞机安全水平至关重要,其设计制造涉及结构设计、强度分析、复材工艺、机械加工、无损检测等多类学科。项目节点在即,进行过前期验证的翼梁制造却出现了始料未及的状况。面对这一前所未有的挑战,长期攻关的经验使得整个CWTRP团队格外沉着冷静,迅速拿出勇往直前的决心迎难而上,团队成立了QC小组,运用质量改进工具,开展攻坚战。

CWTRP团队成员通过一次次地头脑风暴,依据国内外飞机翼梁结构设计经验和仿真模拟、工艺验证等手段,北京、上海的两地奔波,紧张的分析决策,繁忙的现场作业,最终从复杂的工艺中确定问题的“症结”为腹板双向变厚度设计和铺贴工艺不合理。如何解决呢?国外如空客A350的自动铺丝技术虽可以解决,但是公司需要两年时间才能形成成熟工艺。百愁莫展之时,团队决定大胆创新,将空客A350所采用的自动铺丝工艺的方法理论,融合到传统的手工铺贴工艺和热隔膜工艺中,研发一种新的方案以解决翼梁褶皱问题。

新方案意味着新风险,在巨大的压力下,CWTRP团队加班加点,反复论证,最终确定具体解决方法为针对手工铺贴工艺,在料层展开困难处进行技术处理,优化料层构造。为及时应对制造现场的各类突发情况,避免远距离沟通、反馈耽误时间,大家在接下来的几个月里轮流到上海进行24小时跟产,根据料层裁剪原则,结合设计知识和经验,进行现场决策。翼梁要铺贴100多层,每一层都有4-6处需要现场判断,每一层的小失误都有可能影响产品质量,而每宣布报废一根翼梁,损失总成本约50万,现场决策的压力可想而知。面对着高强高压的工作,团队成员经常没日没夜地守在现场,忘记晚饭是常有的事、夜宵更是奢侈品,工作填满了他们的生活,有时候连睡觉都在念叨着翼梁…。

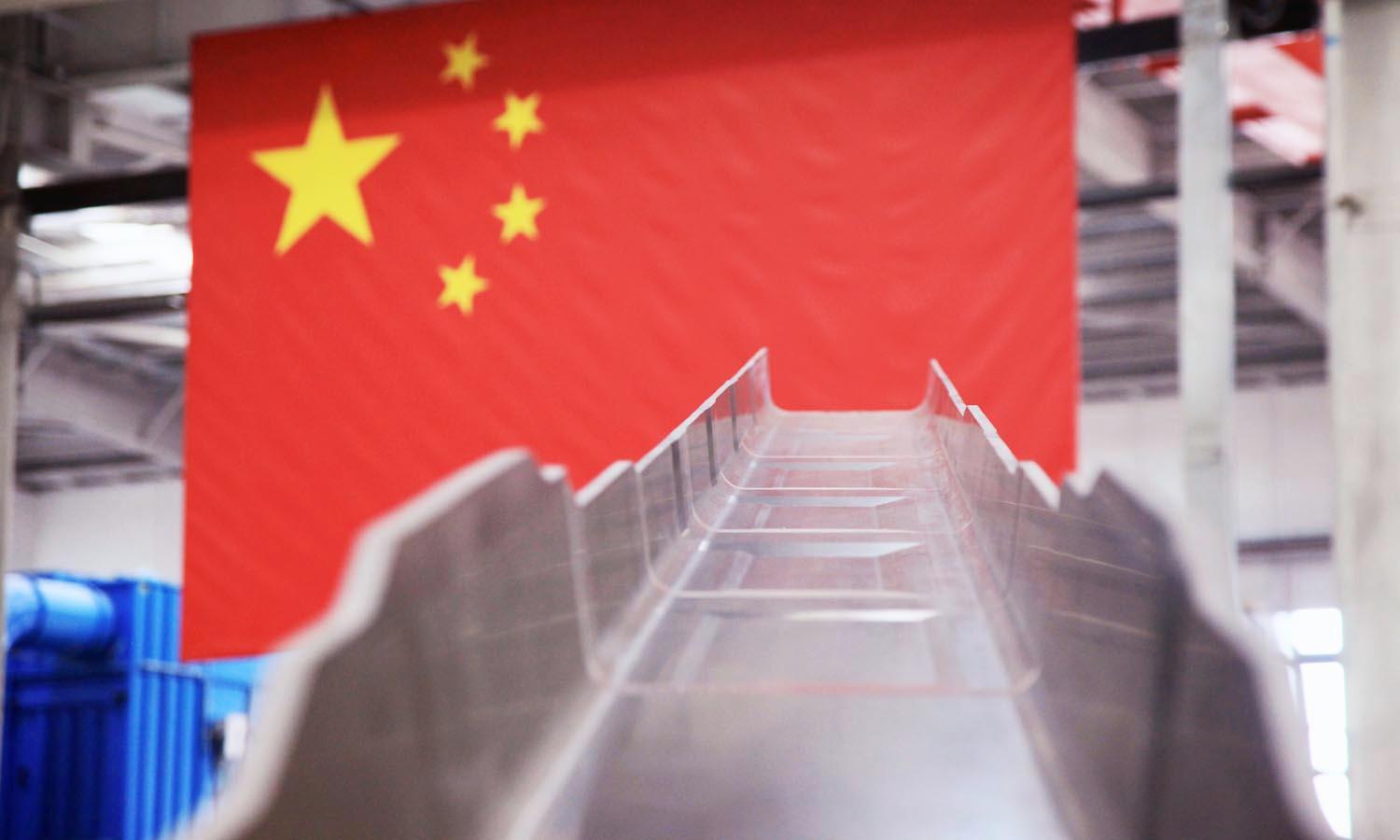

2016年9月,大半年的时间一晃而过,距离首件翼梁零件交付只有不到四个月的时间,大家怀着忐忑的心情等待着对他们半年付出的“审判”。“目测无明显褶皱,等待无损结果。”新的机翼翼梁“出炉”伊始,兴奋的声音便传遍了生产现场,传到了CWTRP团队成员的耳中。丑陋的“伤疤”终于被妙手的医生们抹掉。

本次技术攻关,研发了融合自动铺丝理念的优化制备方法,突破了现有技术工艺瓶颈,解决了大厚度变厚度双曲率外翼梁的褶皱问题,实现了对梁R角变厚处的质量控制和无褶皱大尺寸翼梁零的突破。本次技术革新为后续复合材料设计研发起到巨大的推进作用,也为未来宽体型号的研制积累了宝贵经验。

复合材料机翼研制攻关项目之无褶皱翼梁

“只有把人生理想融入国家和民族的事业中,最终才能成就一番事业。”在商飞绝不是空洞的口号,CWTRP团队将坚持以大飞机精神为魂,以“协同创新,敢为人先”为旨,力争实现“引领预研,技术革新”的目标,最终把个人事业汇入研制国产大飞机的目标中,让蓬勃梦想与蓝天追梦共鸣,勾画出人生的绚烂色彩。

“尽管这条路很长,要保持耐心,要一以贯之,锲而不舍,扎扎实实,脚踏实地。一定要有这个雄心壮志,要相信我们一定会实现这样一个伟大目标”。我们将铭记这一巨大鼓励,坚定信念与信心,勇担使命与责任,以抓铁有痕、踏石留印的干劲奋力开创大飞机事业。民用飞机的预研之路不可能一帆风顺,纵然前行之路布满荆棘,但我们始终牢记习近平总书记的这段话,凭着一股敢为人先,到中流击水的劲头,无论前路多困苦,风浪多大,都将以梦为马,助力翱翔!

通知公告

更多

- 【上海】关于发布2025年用户满意与用户价值创新实践评价准则团体标准试点评价结果的通知

- 【上海】关于发布2025年卓越管理创新成果评价结果的通知

- 【上海】关于举办群众性质量攻关成果评价师辅导培训的通知

- 【上海】关于开展“群众性质量攻关成果评价师”能力评价的通知

- 【上海】2025年卓越管理创新成果评价结果公示

- 【上海】关于发布2025年上海市质量管理小组活动-群众性质量攻关成果的通知

- 【上海】关于开展《用户满意与用户价值创新实践评价准则》团体标准(试行稿)试点评价工作的通知

- 【上海】关于发布2025年上海市用户满意服务明星创新活动成果的通知

- 【上海】关于发布2025年上海市“质量信得过班组”活动成果的通知

- 【上海】关于开展卓越管理赋能高质量发展创新活动暨2025年卓越管理创新成果评价工作的通知

会员活动

更多